Elektromobilität: Bosch prognostiziert mehr als doppelte Reichweite

Schluss mit nur 120 Kilometern Reichweite! Auch wenn es im Winter bei dem ein oder anderen Elektrofahrzeug, das wir getestet hatten, schon eher 80 Kilometer waren, sollen diese Reichweiten nun bald der Vergangenheit angehören. Denn Bosch Bereichsvorstand für Gasoline Systems mit der Zuständigkeit Elektromobilität, Dr. Joachim Fetzer, sieht für die kommenden Jahre viel Potenzial in der Steigerung der Energiedichte. Und nicht nur Steigerung – Verdopplung!

Von 115 Wattstunden pro Kilogramm heute auf bis zu 280

Bosch Bereichs-Chef Dr. Joachim Fetzer hat konkrete Vorstellungen für die kommenden Jahre, die Energiedichte heutiger Akkus von circa 115 Wattstunden pro Kilogramm (Wh/kg) auf bis zu 280 Wh/kg zu steigern. An der nächsten Generation der Lithiumionen-Batterie forscht Bosch zusammen mit den japanischen Unternehmen GS Yuasa und Mitsubishi Corporation im Joint Venture Lithium Energy and Power.

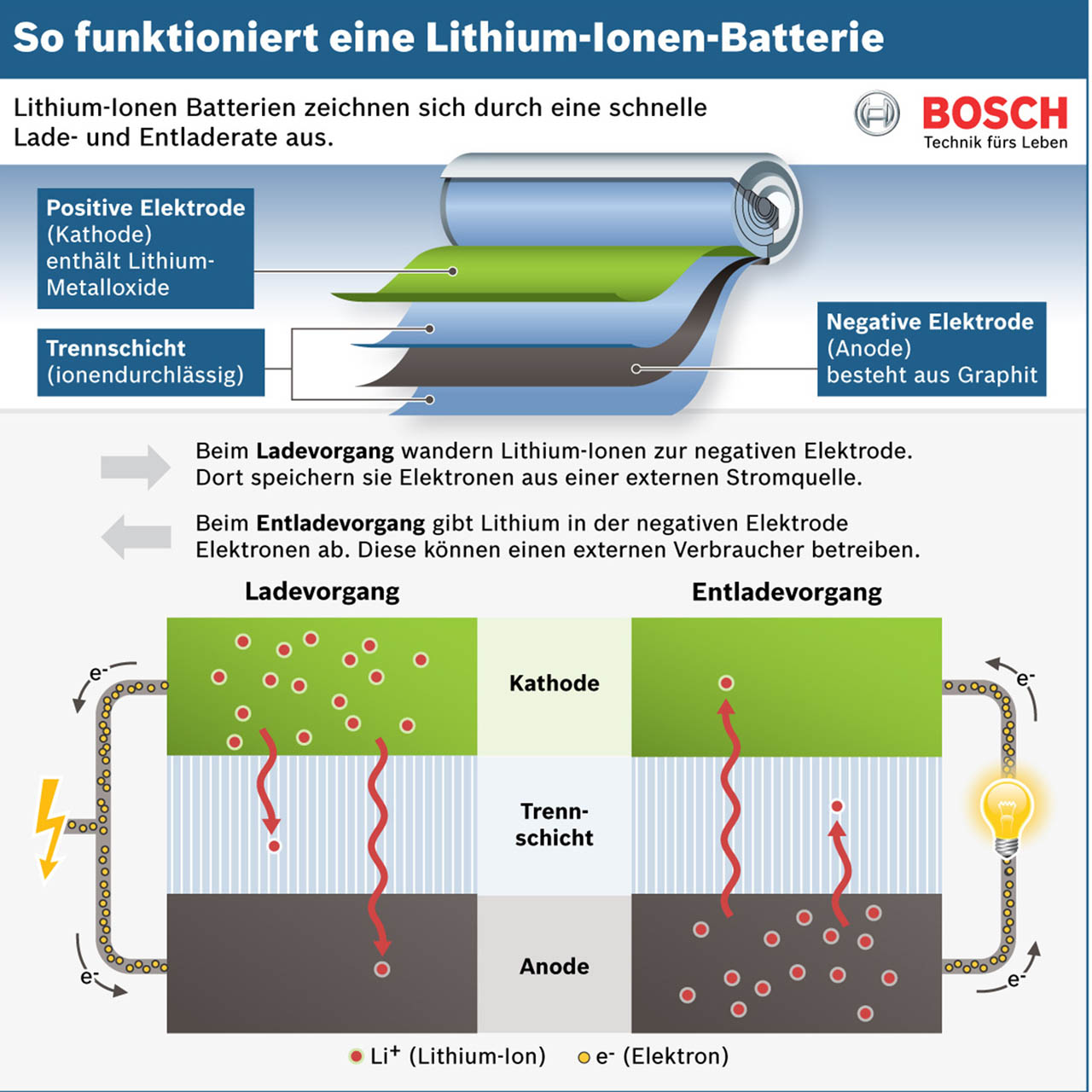

Warum Lithium-Ionen-Technologie?

In den heutigen Hybridfahrzeugen werden noch Nickel-Metallhydrid-Batterien eingesetzt. Ihr Entwicklungspotenzial gilt als weitgehend ausgeschöpft. Die Lithium-Ionen-Technologie habe mittel- und langfristig viel bessere Perspektiven, so Fetzer.

Die Vorteile der Lithium-Ionen-Technologie haben eine erheblich bessere Leistungsdichte und – aufgrund einer hohen Nennspannung – eine höhere Energiedichte als Nickel-Metallhydrid-Zellen. Zudem ist ihre hohe Zyklenfestigkeit und ihre große kalendarische Lebensdauer höher und die Selbstentladung geringer. Also wenn man sein Auto während des Urlaubs zu Hause stehen lässt, entlädt sich die Batterie kaum.

Geringere Batteriekosten

Neben einer höheren Leistungs- und Energiedichte und den wichtigen Sicherheitsaspekten, bleibt der Preis. Natürlich spielt er die Schlüsselrolle, wenn es darum geht, das Elektroauto für den Endkunden attraktiv zu machen. Hören wir uns an, was Dr. Fetzer selbst dazu sagt:

In unseren Gesprächen mit den Automobilherstellern reden wir heute nahezu ausschließlich über die Batterieproduktion für Kleinserien für Hybrid- und Elektrofahrzeuge. Für Anwendungen in Elektrofahrzeugen ist eine große Batterie mit viel Energieinhalt, das heißt vielen Zellen notwendig, um entsprechende Reichweiten zu erzielen. Mit einer deutlichen Steigerung der spezifischen Leistung und der spezifischen Energie der Materialien einer jeden Zelle können wir zum Beispiel die Zahl der Zellen künftig reduzieren. Die Batterie wird dadurch leichter und vor allem kostengünstiger. Kostensenkungen erzielen wir ebenfalls durch hohe Produktionszahlen. Durch die höheren Einkaufsvolumina für Rohstoffe und durch eine zunehmende Standardisierung der Komponenten wird die Batterie ebenfalls günstiger. Außerdem lernen wir in der Fertigung dazu, was die Prozesskosten in der Herstellung der Batteriezellen in den nächsten Jahren Schritt für Schritt senken wird. Dazu zählt die günstigere Herstellung chemischer Rohstoffe ebenso wie die Integration der Zellen zu Batterie-Modulen in der Großserienproduktion. Allgemein wird damit gerechnet, dass für das Batteriepack bis in das Jahr 2015 Kosten von rund 350 Euro pro Kilowattstunde erreicht werden können – etwa zwei Drittel der heutigen Kosten. Womit die Batteriekosten für unser eingangs erwähntes Elektrofahrzeug bei etwa 12 000 Euro liegen würden.

Klingt doch ganz vielversprechend. Jetzt ist auch klar, mit welchem Partner Porsche seine Mission E Studie entwickelt. Schon bald könnte sie Realität werden. Schneller, als wir glauben.

Lithium-Schwefel-Technologie

In der zentralen Entwicklung arbeitet Bosch an Post-Lithiumionen-Batterien. Ein Beispiel dafür ist die Lithium-Schwefel-Technologie. Die verspricht eine höhere Energiedichte und -kapazität. Die Lithium-Schwefel-Batterie wird nach Schätzungen von Bosch frühestens Mitte der nächsten Dekade serienreif sein.